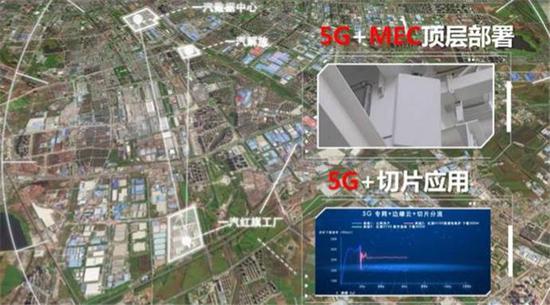

日前,中国一汽红旗工厂新H总装车间等生产板块实现了国内首个汽车领域5G+切片+MEC(边缘云)技术的有效落地,从分散式生产、离散式应用分布向整合统一的数字化生产管理过渡,实现5G同数字化生产的深度融合。

红旗工厂新H总装车间作为一汽红旗自动化程度最高的生产车间,在生产数字化方案上面临诸多挑战:厂区中各产线独立部署WiFi,相互间易干扰,可靠性低,时延大;数据安全要求高,原有WiFi网络的存在安全盲点;人工质检效率低,车辆外观检测、缺陷检测等未完全实现自动化、智能化,人工检测成本高,易出现失误、漏检等风险;设备维护成本高,缺乏有效手段判断设备性能及对机器故障进行预判,需要大量人力和物力保障和维护。

为此,中国一汽与吉林联通合作,自去年9月开始,历时6个月的验证测试,形成以一汽数据中心为MEC区域节点,辐射全一汽集团生产板块的网络布局,利用5G大宽带、低时延、广连接的特点,与MEC结合后更加契合一汽生产数字化中对部署高效、安全的工业园区专网的需求,通过切片将运营商公用网络与企业专有网络进行有效融合部署,提升网络使用效率,有效解决无线信号干扰、切换、体验差问题。

目前,中国一汽预批量中心与运营商共同成立了5G创新工作室,在远程维护、AI质检、智能培训、AGV协同等应用场景共同生产验证,以5G驱动人工智能技术的应用和实践,重点针对红旗工厂生产流程数字化战略开展验证,为后续其他工厂的规模化复制提供有效依据。结合MEC低时延及边缘节点计算的能力,在人车的智慧协同方面,进一步释放5G+AIOT的技术价值,实现自动驾驶、车路协同、智慧路口等多个未来应用场景的技术研发与应用。

(来源:彩练新闻 吉林日报全媒体记者:华泰来 )